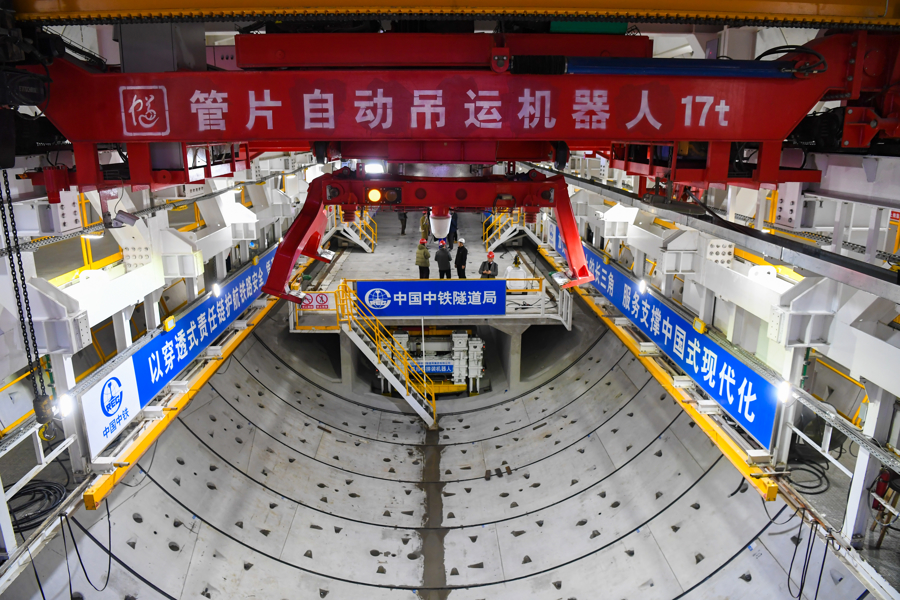

12月16日,在万里长江入海口,我国自主研制的世界最大直径高铁盾构机——崇太长江隧道“领航号”掘进突破10000米大关,距离长江南岸仅剩1000米,标志着这一世界级越江隧道工程取得阶段性重大进展,为全线贯通奠定坚实基础。

崇太长江隧道是上海至南京至合肥高铁控制性工程,连接上海市崇明区和江苏省太仓市,全长14.25千米,其中盾构段长13.2千米,采取单洞双线设计。

该隧道具有多项世界之最:独头掘进长度达11.3255千米,是世界独头掘进距离最长的隧道;设计时速350公里,为世界行车速度最高的水下隧道;隧道深入长江水下89米,是目前长江最深江底隧道。

该隧道由上海国铁建管公司建设管理、中铁隧道局施工建设,项目建成运营后,将实现高铁穿越长江不减速的壮举。

为确保这一超级工程智能、安全、绿色推进,上海国铁建管公司联合中铁隧道局成立专家委员会,建立“定期会诊+精准研判”技术指导机制,通过专家技术咨询、智能建造学术研讨与施工一线调研,系统破解施工难题。团队发布《中国盾构/TBM隧道智能建造蓝皮书》,成功指导“领航号”盾构机安全穿越长江北岸大堤、刀鲚国家级水产种质资源保护区、规划4号锚地、主航道等重大风险区域,顺利通过长江江心及89米最深处。

应用于崇太长江隧道掘进施工的“领航号”盾构机,总长148米,总重约4000吨,配备直径达15.4米的全球最大刀盘,集成具备“独立思考、智能分析、自主判断”能力的世界最强脑系统——I-TBM系统。该系统突破盾构仓内压力自适应、云端预测数据自决策、掘进姿态自巡航、环流出渣自调整等核心技术,实现全系统算法控制下的无人化智能掘进常态化应用,创造了15米级高铁隧道月掘进718米的世界纪录。《崇太长江隧道引领中国隧道智能建造技术发展》智能建造案例已入选《中央企业社会责任蓝皮书(2025)》。

在隧道建设中,项目管理全面贯彻“六大工程”建设理念,运用WBS工作分解、PHM设备健康管理系统,实施网格化穿透式管理,推行SOP标准作业程序,细化岗位责任矩阵与日计划清单,系统构建百余项管理制度;通过泥水分离、电瓶车运输、污水循环利用等技术,实现渣土、泥浆不落地和资源循环利用,践行绿色施工理念。

中铁隧道局崇太长江隧道项目经理许维青介绍,此次万米突破是世界范围内15米级大直径盾构首次实现一次性连续掘进上万米,不仅展现了我国在隧道智能建造领域的硬核实力,也标志着中国在该领域实现了从“并跑”到“领跑”的历史性跨越,是中铁隧道局与中国隧道向世界发出的“行业领军、世界领先”的宣言。接下来,院士专家团队将聚焦“最后一公里”施工难点,持续深化智能建造创新,全力冲刺贯通目标,以更多技术突破引领世界隧道工程技术发展。

上海至南京至合肥高铁是沪渝蓉高铁的东段线路、国家“八纵八横”高速铁路网沿江高铁通道的重要组成部分,承担沿江通道主要路网客流、沿海及京沪通道部分直通上海客流的运输任务。该项目建成后,在上海大都市圈、南京都市圈和合肥都市圈间建起一条快速新通道股票配资排排,对于打造“轨道上的长三角”、优化沿长江地区铁路网布局、服务长江经济带高质量发展、推动长三角一体化高质量发展等具有重要意义。

竞逐配资提示:文章来自网络,不代表本站观点。